Las impresoras ya no son negocio: la digitalización de los procesos de producción y guardado de información ha llevado a los fabricantes de impresoras a una caída de ventas sin precedentes, explica un artículo del portal web “Dinero e Imagen” del periódico Excélsior publicado recientemente, y es que actualmente las empresas están migrando sus datos y basan sus soluciones en la nube; de esta manera el papel (y las impresoras, evidentemente) están dejando de ser insumos importantes. Indica tal artículo que entre el segundo trimestre de 2011 y 2012, la adopción de aplicaciones de la nube y software ha crecido 88% y que las aplicaciones de impresión cayeron 14%, de manera que la gestión de información digital ahora se basa en el uso y desarrollo de aplicaciones digitales corporativas.

Por otro lado el proceso de fabricación de objetos sólidos tridimensionales a partir de diseños digitales está provocando toda una revolución en los procesos de diseño rápido de prototipos y fabricación de todo tipo de objetos, esta tecnología, denominada impresión 3D, se ha ido incorporando poco a poco en diversos ámbitos, como la arquitectura, la medicina o, incluso, la fabricación de vehículos, y las posibilidades de diseño parecen infinitas: maquetas, regalos, ropa, prótesis, piezas de ensamblaje… Pero ¿sabes cómo funcionan las impresoras 3D, cómo puede algo que se parece a nuestra impresora doméstica crear objetos complejos, sólidos en cuestión de horas?

Todo comienza con un concepto. La primera etapa de la impresión 3D consiste en diseñar una idea original con modelado digital mediante diseño asistido por computadora. El programa especializado dividirá el objeto en secciones digitales para que la impresora sea capaz de construirlo capa por capa. Las secciones transversales esencialmente actúan como guías para la impresora, por lo que el objeto será del tamaño y forma exacta que se diseñó previamente.

Una vez que se tiene un diseño completo, se envía a la impresora 3D con la extensión de archivo estándar .stl la cual contiene polígonos tridimensionales que se cortan hasta que la impresora pueda digerir fácilmente su información. La impresión 3D se caracteriza por ser de fabricación “aditiva”, lo que significa que un objeto sólido tridimensional se construye añadiendo material por capas (En contraste a la fabricación “sustractiva” que se realiza tradicionalmente, a través del cual un objeto se construye cortando la materia prima en una forma deseada).

Después de que el archivo de diseño terminado se envía a la impresora 3D, se elige un material específico en función de la impresora, puede ser de caucho, plástico, papel, poliuretano, metales u otros. Los procesos de impresión varían, pero casi siempre el material se suele rociar, y luego es aplastado sobre una plataforma.

A continuación, la impresora 3D hace pasadas (como una impresora de inyección de tinta) sobre la plataforma, depositando capa encima de la capa de material para crear el producto final. Esto puede tomar varias horas o días, dependiendo del tamaño y la complejidad del objeto y durante todo el proceso, las diferentes capas se fusionan de forma automática para crear un único objeto final tridimensional.

Aunque actualmente no hay un gran mercado para la impresión 3D, está claro que esta tecnología tiene el potencial de transformar varias industrias, por ejemplo el campo de la salud, donde se está posicionando como una tecnología clave para desarrollar implantes y prótesis de gran calidad y biocompatibles, es decir, minimizando la probabilidad de rechazo además de ofrecer resistencia y durabilidad a los implantes. Los profesionales médicos han utilizado la impresión 3D para crear audífonos, aparatos ortopédicos personalizados como piernas, e incluso una mandíbula de titanio.

Por ejemplo hace algunas semanas se conoció el caso de un estadounidense al que se le sustituyó el 75% del cráneo por una prótesis desarrollada mediante impresión 3D. El paciente, cuya identidad se mantiene en el anonimato, requería un implante que sustituyera gran parte del hueso craneal, y tal implante fue desarrollado en la empresa Oxford Performance Materials que, ya desde 2011, estaba trabajando con este tipo de implantes fabricados mediante impresión 3D.

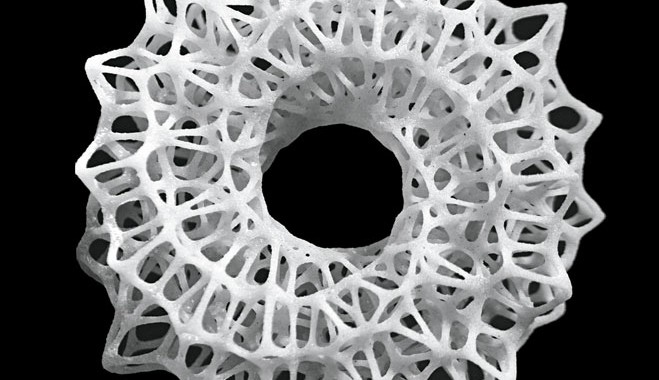

Oxford Performance Materials ha sido capaz de desarrollar prótesis impresas en 3D que son biocompatibles y permiten sustituir el material óseo, es decir, nuestros huesos. Si bien las prótesis están fabricadas de plástico, la superficie está cubierta con un polímero denominado poliétercetonacetona (PEKK por sus siglas en inglés) que es capaz de estimular el crecimiento de células y de hueso a su alrededor, formando así una especie de estructura sobre la que puede crecer tejido vivo y regenerar la zona en la que se realizó el implante. Este producto, sin duda, tiene un gran potencial y podría tener un gran impacto en el sector sanitario y es un interesante ejemplo que muestra hasta dónde podemos llegar gracias a la impresión 3D.

¿Será posible que la impresión 3D, pueda cambiar el mundo e incluso hacer que la fabricación en serie sea obsoleta? Tendremos que esperar y ver.

En nuestra próximo artículo: ¿Sabías que actualmente se están diseñando metodologías de laboratorio para imprimir tejidos vivos?: Creación de carne con impresión 3D.